点击次数:1989

发布时间:2016-07-04 15:34:25

产品简介:

产品简介: 注塑机节能系统的优势,伺服节能系统的优点:超节能:相比使用定量泵的液压系统,节能效果在40-80%。

18163652264

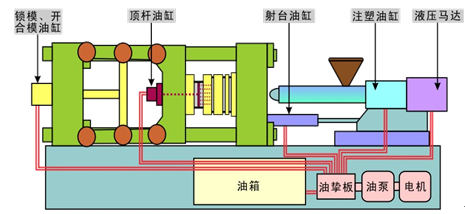

注塑机成型原理

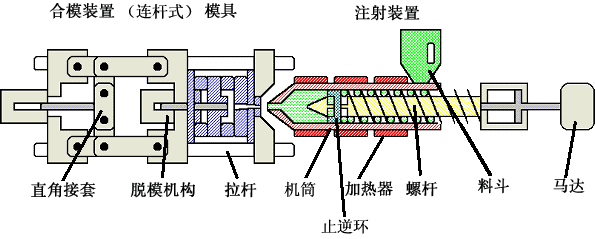

注塑机是借助螺杆(或柱塞)推力,将已塑化好的熔融状态(即粘流态)的塑料以高压快速方式,注射入到闭合好的模腔内,经冷却固化定型后取得制品的设备。

图1:注塑机的原理性结构

1.注塑机按照结构的分类,特点,应用场合差异。

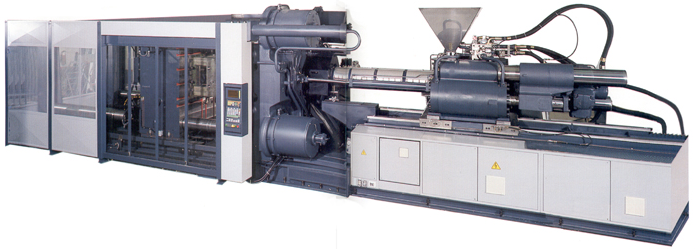

按照螺杆的安装方式,凡是水平安装螺杆的机器,称之为卧式注塑机,

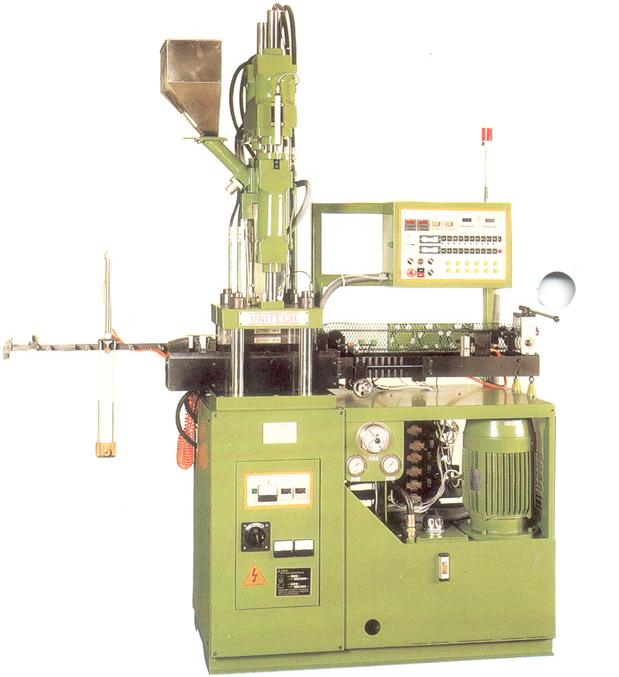

垂直安装螺杆的机器,称之为立式注塑机。这两种机器各有优缺点,应用的场合各有不同。

1.1:卧式机容易做到大吨位,而立式机通常只做到650T以下;

1.2:对于成型后容易撞击变形的制品,只能采用立式机加工,因为卧式机脱模时会有撞击,而立式机由于水平取件,有不可代替的作用,如陶瓷坯体成型机。

1.3:对于连续成型的制品或者嵌入式塑料制品,采用立式机也有很大的优势,卧式机不可取代,例如拉链加工设备等,或者端子注塑机等

1.4:卧式机占地面积大,立式机则占地面积小

以下是立式注塑机和卧式注塑机的图片,可供参考

图2:一种典型的卧式注塑机

图3:一种典型的立式注塑机

2.注塑机主要机械构件及作用

2.1:开关模屈肘,也成为机绞,或者曲柄连杆。由于曲柄连杆具有增力的作用,在关模时曲柄力臂半径为0,故关模时,锁模力增加很大。

2.2:模板:一个动模板,一个静模板,用于安装模具。一般在上面预先按照模数开了很多的安装孔,用于安装模具。

2.3:哥林柱:用于导正动模板的运动。一般在模板的四个角有四根哥林柱。

2.4:射台:射台一般采用圆形导柱或者燕尾槽。整个射胶螺杆等装置全部装在射台上。

2.5:溶胶/射胶螺杆:如同普通的挤出机一样,需要用加热的螺杆将塑胶熔融,然后利用螺杆的转动进行充分塑化,并注射到模具里进行成型。

普通注塑机驱动技术

1、普通油压式注塑机驱动部分原理

注塑机结构示意图

普通注塑机使用“Y系列三项异步电机+定量油泵(变量泵)”作为整台机器的驱动部分,通过电液比例压力流量阀控制系统的压力和流量。

2、普通油压式注塑机工况

注塑机的工艺过程一般分为合模、锁模、射胶、保压、熔胶、冷却、松模、开模、取出等几个阶段,各个阶段需要不同的压力和流量。对于油泵电机而言,注塑过程的负载总是处于变化状态,在定量泵的液压系统中,油泵电机以恒定的转速提供恒定的流量,多余的液压油通过溢流阀回流,此过程称为高压节流,据统计由高压节流造成的能量损失高达36%-68%。

2 注塑机伺服改造原理

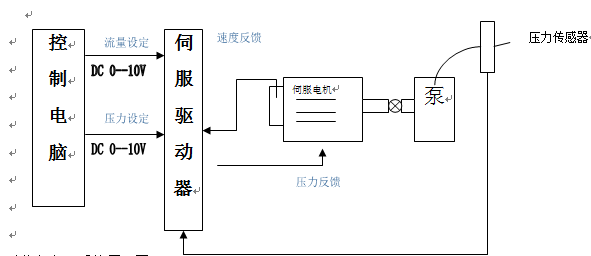

1、注塑机伺服系统技术原理

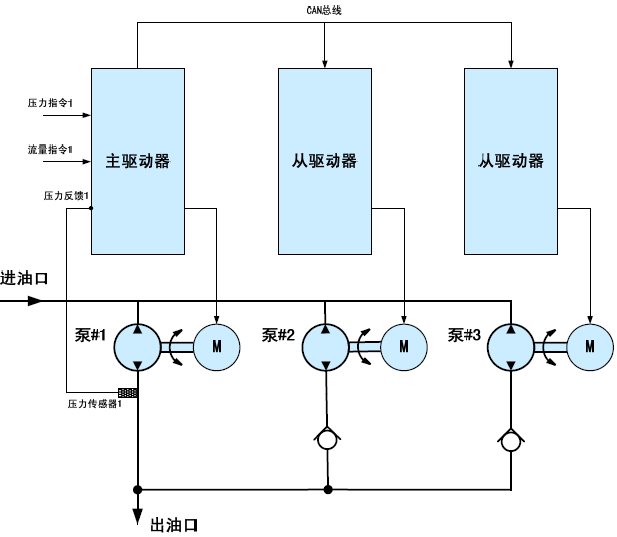

注塑机伺服系统原理图

注塑机按照成型工艺条件设定每个动作顺序及各自流量和压力,工作时通过注塑机电脑系统控制液压阀的动作,并同时输出该液压执行机构(油缸、液压马达等)的流量和压力信号,注塑机伺服驱动系统接收到流量和压力信号后,通过控制电机的转速与转矩向系统提供精确的压力与流量。油泵的输出流量正比于电机的转速。油路内的压力正比于电机的输出扭矩。采用伺服系统的注塑机,系统压力、流量双闭环,液压系统按照实际需要的流量和压力来供油,克服了普通定量泵系统高压溢流产生的高能耗。

目前主要的节能技术为普通变频节能技术,但普通变频节能技术仍有它的明显缺陷。第一,普通变频器控制精度低、加速响应时间慢,直接输出会导致压力与流量精度无法满足注塑机器成型要求,因此每次输出必须通过PQ阀溢流控制系统的压力与流量,也就不可避免地造成了能量的浪费。第二,系统液压驱动电机依然为普通三相异步电动机,其效率、功率因素同现在的永磁同步伺服电机工作效率、功率因素低,尤其在轻载(轻负荷)时,二者差异更为明显。据统计数据表明,在注塑机的平均工况下,永磁同步伺服控制系统(含同步驱动器、永磁同步伺服电机)总效率比异步电机高5-10%左右。第三,对于普通三相异步电机,其启动、过载动作一般需要3-5倍的电流才能输出2倍的额定转矩,而伺服电机即使在额定转速下输出2倍的额定转矩,也只需要2倍供电电流。第四,由于普通变频控制时电机响应速度限制,使得设备的生产效率有所降低。第五,普通变频器控制电机低速运行时输出力矩不足,因而不能稳定工作在更低的转速下,使得节能效果大受影响。反之,在没有进行普通变频节能技术改造的注塑机液压机台设备有效节能效率更高。

2、电液伺服改造性能特点

1.高效节能

相对于普通注塑机电机节能高达30-70%,相对于矢量变频系统(也自称伺服系统)多节能20%以上。因为我司针对注塑机液压系统的生产成型运行工况,开发了独有的伺服动能回收系统和电机自适应跟随高效工作点,让快速停止的电机能量最大限度的回收到了伺服动能回收系统中并作为下次电机快速启动的能量。同时,根据伺服电机转速和负载情况的变化,随时调整伺服电机的工作点,让伺服电机时刻工作在最佳效率上。这些技术都是S3000在长期航天伺服控制技术研究和汽车混合动力的研究取得的成果上发展起来的。

1)动能回收系统

电液伺服针对注塑机工况进行泄放电路进行动能回收系统设计,控制每次电机从最高流量减速时需要的泄放能量{1/2J(ω12-ω22)=1/2C(U12 -U22)+泄放能量。}动发泄放电阻功率为150W,某些品牌伺服的泄放电阻功率为800W和1300W两种

2)伺服电机最佳效率点跟随系统

伺服每款驱动器和电机在设计时都要对电机的工作点进行整体设计,使伺服电机在重载时出于处于最佳工作效率点,满足注塑机节能需要。伺服电机控制系统采用了三大技术,确保电液伺服系统效率自同步磁场行波控制:使得伺服电机通入的单位电流出力最大;

超载磁偏角跟踪:S3000伺服针对自行生产的每款电机在超载时的磁场畸变进行自动跟踪,使得即使重载时永磁同步伺服电机磁场出现饱和、波形畸变,仍能实现最佳效率控制;

弱磁偏角控制:为发挥永磁同步伺服电机低速大扭矩特性和高速响应特性,S3000电液伺服特有的永磁电机弱磁偏角控制技术大大扩张了电机的转速范围,并且在高速运行时保持高效率运行。

2.高响应速度

传统技术的运动控制均通过比例阀的磁铁与阀芯动作实现,空载150 ms以上,额定载荷下超过300ms,卡奥斯电液伺服0-1500RPM提速时间为15ms,额定载荷下小于100ms。

1) 极强爆发力

有极强爆发力,0-1500RPM提速时间为15ms,可以生产150mm/s-300mm/s中高速射胶机型,注射成型普通注塑机难度的产品。

2)生产效率提高

采用S3000电液伺服系统后,响应速度快、响应时间短,因而生产效率也得以提高,单件产品

的能耗进一步降低!

3.稳定压力控制精度、高速重载控制精度

电液伺服系统调节能力强,运动控制重复精度高,压力、转速闭环控制模式使系统压力、流量非常稳定,压力波动量低于±0.5bar,高速重载转速波动1转/分以内,提高了塑料产品的成型质量;稳定动态压力控制精度±0.5bar,0-175bar压力升压时间40ms。

S3000电液伺服系统还可以按照电脑设定的任意压力、流量曲线运行,为开发各种塑料产品的成型工艺创造了条件。

4.重复精度高、省料、外形精度高

伺服系统采用闭环转速控制,射台运动位置重复精度高,生产出的产品精度高,一致性好;克服了普通三相异步电机定量泵系统由于电网电压、频率等变化会带来转速变化,进而引起流量变化,使注塑产品成品率降低的缺点;

同时由于注射、保压与锁模精度的提高,制品重量偏移量降低,制品平均重量可降低,制品尺寸精度可提高;制品平均重量的降低,带来原材料的节约;

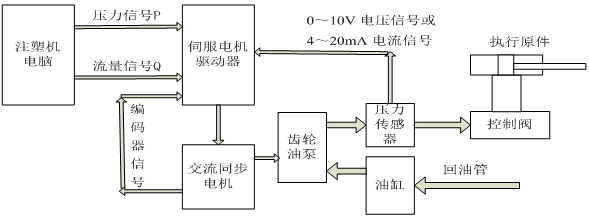

3. S3000电液伺服系统注塑机改造方案

3.1. 针对注塑机实现过程控制框图

由其原理框图可知:对原定量泵系统的改造,需拆除原有电机及油泵,并作以下配置:

配置永磁同步伺服电机、电液伺服驱动器、旋转编码器、内啮合齿轮油泵、输入滤波器、输入电抗器、制动单元、制动电阻、高精度压力传感器及一些其他附件。通过此配置,时刻对系统的压力和流量进行检测反馈,及时通过改变交流永磁同步伺服电机的转速和转矩,对压力、流量做出相应的调整,最终实现维持系统的压力快、准、稳达到设定的压力和流量。

多泵控制方案: